Dans le domaine de la fabrication additive, les imprimantes 3D se développent très rapidement; mais le principal défi reste la qualité de surface ainsi que la résistance mécanique des pièces produites. Dans certains cas, les exigences en matière de rugosité peuvent atteindre 0,05 micromètres (Ra), alors que les pièces brutes (avant polissage) présentent parfois une rugosité allant jusqu’à 40 micromètres.

De plus, les méthodes de polissage conventionnelles ne sont pas adaptées aux pièces complexes, notamment celles comportant des zones creuses ou des canaux internes.

Face à ces défis, diverses solutions ont été testées afin d’optimiser la finition des pièces issues de l’impression 3D. Ces essais ont permis d’évaluer les limites des procédés traditionnels et d’identifier les paramètres clés influençant l’efficacité du polissage.

A la suite de ces essais, il a été constaté que les solutions classiques ne permettent pas de traiter efficacement les pièces complexes issues de l’impression 3D.

ABC SwissTech a développé une nouvelle génération de procédés de polissage permettant d’améliorer de manière significative la rugosité et la résistance à la fatigue des pièces imprimées en 3D. Ces solutions techniques sont complétées par une gamme de nouveaux médias abrasifs spécifiquement adaptés à ces pièces complexes.

Certains médias, d’une taille inferieure a 0,1mm, permettent d’atteindre des zones très difficiles d’accès, tandis que pour les exigences les plus élevées, des abrasifs de taille micrométrique à base de diamant sont désormais disponibles.

Grâce à ces innovations, il est désormais possible de polir efficacement les surfaces intérieures, ce qui constitue une avancée essentielle pour des secteurs exigeants comme l’aéronautique, le luxe et le médical. De plus, en fabrication additive, les surfaces dites downskin ont tendances a être plus rugueuses que les surfaces upskin.

Nos procédés, entièrement paramétrables, permettent de concentrer davantage l’énergie sur les surfaces ciblées et garantissant ainsi une finition homogène et optimisée.

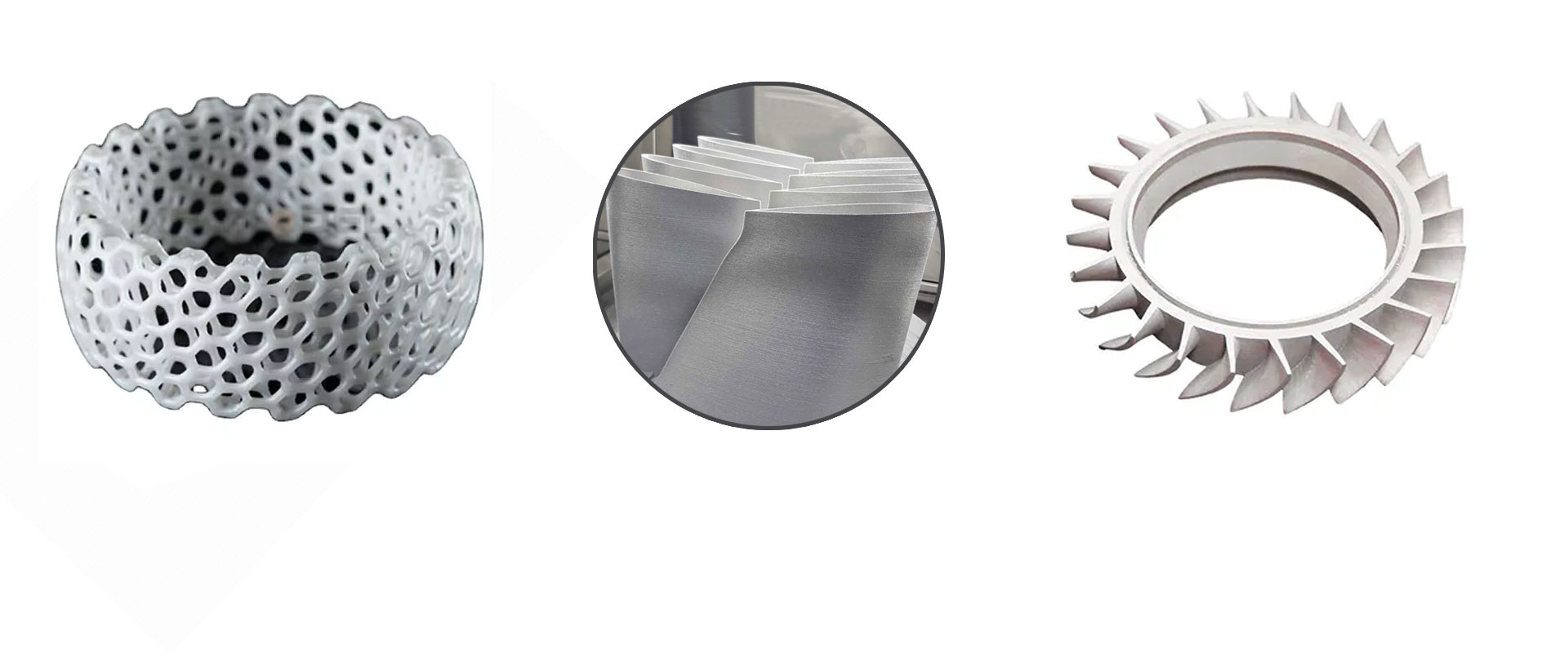

Vous pourrez trouvez quelques études de cas présentant des réalisations concrètes :

L’impression 3D (par pulvérisation de matière ou jet de matière) consiste à utiliser une tête d’impression pour déposer du matériau d’impression liquide sur la plateforme d’impression. En refroidissant, le matériau liquide se solidifie pour former l’objet final en 3D, couche par couche.

C’est ce mode de fabrication (couche par couche) qui génère un état de surfaces de qualité insuffisante ; une étape de polissage ou de lissage est ainsi nécessaire afin d’apporter de la valeur ajoutée aux pièces imprimées.

L’impression 3D regroupe plusieurs technologies, chacune adaptée à des besoins spécifiques, qu’il s’agisse de prototypage, de production de pièces détaillées ou d’applications industrielles avancées.

Quelques exemples de familles d’imprimantes 3D :

– Extrusion et dépôt de fil fondu (FDM/FFF) : c’est l’une des techniques les plus répandues en impression 3D. Elle utilise un filament polymère chauffé et extrudé à travers une buse pour construire l’objet couche par couche. Matériaux utilisés : PLA, ABS Exemples d’imprimantes FDM : Ultimaker S5, Prusa i3 MK3S+

– Photopolymérisation par résine (SLA/DLP) : Les technologies SLA (stéréolithographie) et DLP (Digital Light Processing) utilisent une résine photosensible qui se solidifie sous l’effet d’une source lumineuse pour former des objets avec une haute précision. Matériaux utilisés : Résines (photopolymères, calcinables, biocompatibles) Exemples d’imprimantes SLA/DLP : Formlabs Form 3, Anycubic Photon Mono X,

– Frittage sélectif par laser (SLS) : Le SLS utilise un laser pour friter de la poudre polymère, créant des structures solides sans nécessiter de supports. Cette technique est particulièrement utile pour produire des pièces fonctionnelles et durables. Matériau utilisé : Poudre de nylon Exemples d‘imprimantes SLS : Formlabs Fuse 1, EOS Formiga P110, Sintratec S2

– Fusion sélective par laser (SLM) : Principalement utilisée pour les métaux, la SLM fait fondre complètement la poudre métallique pour créer des pièces solides. Matériaux utilisés : Poudres d’aluminium, d’acier inoxydable et de titane. Exemples d’imprimantes SLM : Renishaw RenAM 500Q, SLM Solutions SLM 280,

– Projection de matière (Material Jetting) : Cette technique dépose des gouttelettes de matériau liquide qui se solidifient pour former l’objet couche par couche. Elle permet l’utilisation de multiples matériaux et couleurs simultanément. Matériaux utilisés : Résines photopolymères, Cires, Matériaux composites. Exemples d’imprimantes Material Jetting : Stratasys J750, 3D Systems ProJet MJP 2500

Quelques modèles fréquents :

Pour plus de détails nous vous proposons une synthèse générale liée à l’impression 3D :