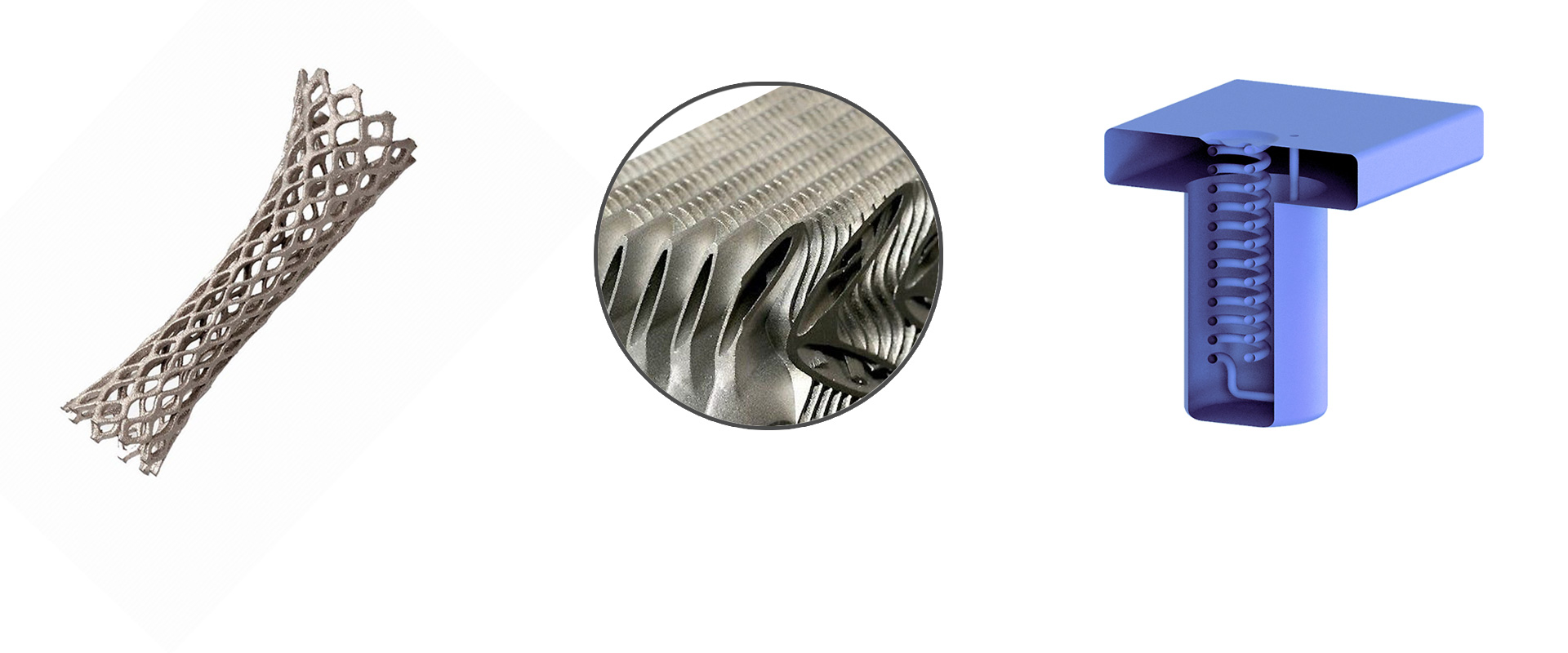

De nouvelles pièces très complexes apparaissent aujourd’hui, en particulier issues de l’impression 3d ou fabrication additive. Ces pièces sont caractérisées par des zones très difficiles d’accès (canaux internes).

Polissage de pièces issues d’Impression 3D – Fabrication additive – ABC SwissTech

Dans un premier temps, les équipes techniques du laboratoire d’ABC SwissTech ont souhaité tester l’efficacité des équipements de tribofinition existants pour polir ces familles de pièces.

Les vibrateurs circulaires et linéaires, ainsi que les tonneaux rotatifs, ont donné des résultats intéressants en termes d’homogénéité, mais en raison d’une puissance limitée de ces familles d’équipements, les très longs temps de cycle sont incompatibles avec une production industrielle.

Les centrifugeuses à fond tournant ont permis de réduire les temps de cycle, mais les zones concaves ou intérieures sont très peu polies, ce qui pose un problème majeur pour des pièces qui, par définition, sont particulièrement complexes.

Les centrifugeuses satellitaires ont permis de réduire encore davantage les temps de cycle grâce à leur grande puissance, mais seules les pièces les plus simples ont été correctement traitées.

À noter que les centrifugeuses à axe oblique ont montré une amélioration sensible sur les surfaces internes, en raison du mouvement particulier généré par l’équipement.

Il apparaît en synthèse, que sur ces pièces complexes, les équipements de tribofinition existants ne donnent pas une satisfaction suffisante.

Pour répondre à cette problématique, ABC SwissTech a été amené a développé de nouvelles solutions techniques.

ABC SwissTech a mis au point un équipement spécifique basé sur le concept (« HP : homogeneous polishing ») ainsi qu’une gamme de médias abrasifs adaptés à ces formes parfois très complexes. Ce procédé permet d’améliorer sensiblement la rugosité dans des délais beaucoup plus brefs ; il permet surtout de polir les surfaces intérieures de manière beaucoup plus efficace. Cette nouvelle solution génère une puissance de travail jusqu’à cent fois supérieure à celle des vibrateurs industriels.

Ce procédé peut également modifier les contraintes de compression en fonction des vitesses appliquées et de la forme des abrasifs, augmentant ainsi la résistance à la fatigue des pièces ; cette problématique de résistance mécanique constitue actuellement un frein important à l’application de l’impression 3D pour de nombreux projets.

Enfin, une adaptation de ces équipements leur permet de polir l’intérieur de tubes complexes, une opération qui jusqu’à présent, n’était réalisable que par des procédés chimiques, très polluants mais également sensibles en ce qui concerne la conservation des propriétés métallographiques.

⇒ Pour en savoir plus sur nos solutions de finition, découvrez notre page dédiée au polissage de pièces issues d’impression 3D.